-炭纤维是怎样“烧”成的?

-炭纤维是怎样“烧”成的?

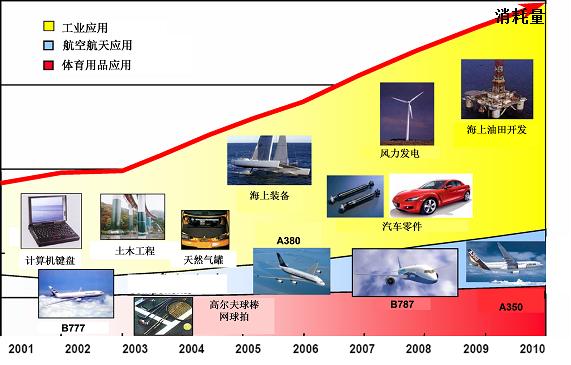

炭纤维的比强度(强度/密度)和比模量(模量/密度)(注:材料的模量愈高其抗变形能力愈强)是金属材料,从铝合金到合金钢、钛合金等的5~15倍。正是由于它质轻、结实而又不易变形等特性,使炭纤维成为发展卫星、航天飞行器、战机及先进军工装备等方面最关键的材料,同时它也在民航客机、清洁能源、交通运输、土木建筑以及滑雪杆、网球拍、钓鱼竿、赛艇、音响设备等高级文体用品领域有着广阔的应用。图1为炭纤维近十年来应用的发展概况。据估算,1架空客A380飞机要用CF约35吨,1架波音B787飞机也要用炭纤维约25吨。我国要在2013年投产国产大飞机C919,据称其中复合材料用量将占15%,炭纤维当然也是必不可少的材料。

图1.炭纤维近十年来应用的发展概况

在我们的印象里,木炭是既脆又硬的东西,怎么能使得炭成为既细软如蚕丝又结实超过钢铁呢?其实,说起来也挺简单,和用木材烧制成木炭等制造大多数炭材料一样,炭纤维也是由有机物“烧”制而成的。早在1879年爱迪生就用棉纤维烧成炭丝,将它用作灯丝从而发明了电灯。

至今都还未找到能溶解固体碳的溶剂,要使碳熔融也需在100大气压和3800℃以上的高温,因此不可能直接从元素碳按一般合成纤维的熔融或溶剂纺丝等方法来制造。纤维状炭可通过“烧”或“长”的方法得到。若将有机纤维直接在大气中加热就会燃烧,当然不能炼成炭纤维,这里所说的“烧”是指将它隔绝空气加热,除去其中的非碳原子,在保持形状不变情况形成只有炭的纤维。“长”是将含一氧化碳或碳氢化合物的气体隔绝空气加热,使它们热解形成碳原子后,在催化剂作用下由碳原子长成含碳的丝状物,但后一方法只能得到纳米碳管、纳米炭纤维或气相生长炭纤维等非连续的短丝。一定条件下,几乎所有的有机纤维都可“烧”成炭纤维,然而人们发现只有聚丙烯腈纤维(腈纶)、沥青纤维和人造丝三种原料较为适合,而以聚丙烯腈纤维最为理想,当今世界几乎90%以上市售炭纤维都是由其原丝制造的。前面提到的三种原料,除原丝制造过程有较大不同外,其“烧”制过程大同小异,在这里就仅聚丙烯腈纤维为原丝予以介绍。图2是聚丙烯腈原丝(白色)、炭纤维(黑色)及所制网球拍和高尔夫球杆的照片。

纯粹的丙烯腈纤维,内部结构紧密,衣用性能差,因此要加入其他成分改善弹性、手感和染色性。它能制成多种人造毛料、毛线、毛毯、毛皮、膨体纱等。炭纤维当然不能用这种民用的腈纶丝作原料,它必须用特制的原丝。

图2. 聚丙烯腈原丝(白色)、炭纤维(黑色)及所制网球拍和高尔夫球杆

首先炭纤维所用原丝的纺丝原液中丙烯腈的含量应大于98%,否则纤维会过于柔软,但是其余2%的共聚组分却必不可少。它们包括能促进后面将谈到的氰基环化、氧穿透到丝内部以及丝束牵引拉伸的成分等。纺出的纤维体密度要尽可能高、结构比较均匀、皮层和芯层的差异小、纤维表面光滑、纤维内部缺陷少。通过牵伸可提高纤维的致密性。牵伸后丝束还必需上油剂以保护其在后加工中不致受到损伤。

有机原丝经固相炭化变成无机炭,原丝的某些固有特性将会遗留到最终制品中,如同普通生物体一样,两者之间有一“生”与“育”的关系。没有品质优良、结构完好的胚胎,即使是再良好的培育也不可能造就健康的躯体。反之,即便有优良的胚体,但后天培育条件太差,也同样难得到完好的躯体。聚丙烯腈纤维在其后的加工过程中,将继承纺丝时形成的基本结构,要制得高强度的炭纤维就必须有高质量、结构理想的原丝,继而在后续的“烧”制过程中,在完好地保持原始结构的同时脱除其中的非碳原子,并且在加工过程中尽可能使丝束上不再产生新的裂纹和缺陷。

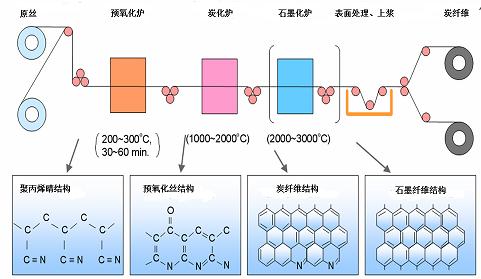

在“烧”制时若直接在惰性气体中加热,由于反应的急剧放热,将使聚丙烯腈纤维的碳主链分解,就得不到完整的炭纤维。若先空气中加热,进行所谓“预氧化”, 空气中氧可促进聚丙烯腈中的氰基交联、环化,形成耐热稳定的梯形分子结构。图3为聚丙烯腈原丝的“烧”制过程及其在不同过程中的结构转化。如图3中预氧化丝的化学结构所示。在这种梯形结构中,一个键断开不会象线性聚合物那样使整个聚合物分子量降低,即使有几个键断开,只要不是同时发生在同一环内,聚合物的分子量也不会降低;只有当一个环内两边的两个键同时断开,整个分子才会断裂,通常这样的可能性很小。氰基交联若不完全,残留的氰基在加热时将以HCN或NH3放出,将使碳的收率下降。但过度氧化,不仅使聚丙烯腈纤维分子的取向性变差,而且在炭化时由于形成过多CO2和CO,也将使碳的收率降低。预氧化的温度为200-300℃时,时间只要10-100分钟。预氧化时还必须将纤维拉紧,以保持聚丙烯腈主链沿着纤维轴排列。

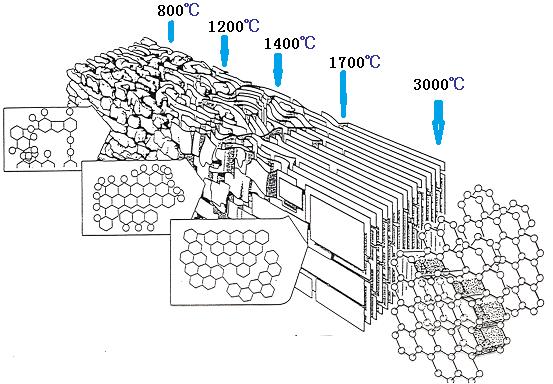

原丝经预氧化后,便可在惰性气体保护下经固相炭化,热解脱除氮、氧、氢等非碳原子,最终形成无机的炭纤维。炭化时多采用两段处理,前一段的温度为650-1000℃,而后一段为1200-1400℃,此时炭纤维的强度最高。随温度的上升,在放出HCN、NH3、N2、CO2、及H2O的同时,由有机聚丙烯腈中sp3杂化轨道的碳原子逐渐转化为sp2杂化轨道的碳原子,由其组成的碳环也不断扩大,短的梯形分子间相互结合,缩合的碳环不断延长,经约3000℃热处理后,最终的石墨纤维就会形成几乎完全由碳平面组成的、无机类石墨一样的堆叠,石墨纤维的模量达最高值。随温度的提高,纤维中碳网面的形成如图4所示。

图3.聚丙烯腈原丝的“烧”制过程及其结构转化

图4.随处理温度提高纤维中碳网面的形成

经约1400℃“烧”过的炭纤维中,绝大多数碳已转化为沿纤维轴平行排列的碳网面,而这些碳网面又是由自然界最强价键之一,SP2杂化轨道碳原子形成的C=C共价键组成,因此有扱好的刚性和强度。当其完全转化为石墨层状结构并理想地与纤维轴完全平行时,其理论固有强度和模量可分别达到184GPa和1020GPa。然而,目前性能最好的T1000炭纤维的抗拉强度仅为7.02GPa,仅为理论值的3.9%,这主要是由于结构不完整、杂质及表面缺陷所致。显然,提高CF的抗拉强度仍有很大的空间。为此,必须控制好聚丙烯腈有机纤维向无机炭纤维的结构转化,其中原丝理想结构的完整性至关重要,必须使原丝中杂质、缺陷尽可能消除,纤维结构均匀致密、取向规整完好,在脱除非碳原子的热转化时使碳原子尽可能地不脱离,形成的碳结构更加完好。

炭纤维的制造看起来很简单,只是一个“烧”字,但实施起来却非常复杂。它包括聚丙烯腈的聚合、纺丝及其预氧化、炭化等一系列精细化工过程,其生产工艺、设备制造以及现场管理都十分严格,来不得半点马虎。正因为此,其价格仍比较昂贵,根据性能及牌号的不同,每公斤价达数百到上千元。至今全球不到5万吨的总产量中,仅日本的三家公司就占75%,而东丽公司一家就占到35%以上。我国目前虽有少量生产,但仍处于大力研发阶段,期盼完全用国产炭纤维为主要结构材料的大型飞机能早日问世!